Presse til brændstofbriketter: muligheder for at lave installationer til at presse savsmuld med dine egne hænder

Opvarmning med savsmuld eller spåner er en almindelig ting for beboere i vores land, lånt fra europæiske lande.Deres popularitet skyldes de lave omkostninger til råvarer og deres gode specifikke brændværdi under forbrænding. Ved at skabe en hjemmelavet briketpresse kan du få brændstof af høj kvalitet til praktisk talt ingenting.

Vi vil fortælle dig, hvordan man laver en enkel og billig maskine til fremstilling af brikettbrændstof. Artiklen, vi foreslår, viser designet og giver monteringstips. Produktionsteknologien og kravene til det oprindelige træmateriale er angivet.

Artiklens indhold:

Teknologi til fremstilling af briketter

Fremstilling af piller og briketter fra træaffald ved presning er en veletableret proces. Derfor, når du opretter en hjemmelavet maskine for at opnå "europæisk brænde" af høj kvalitet, behøver du ikke at opfinde noget, men du kan anvende eksisterende udviklinger.

Beskrivelse af processens fysik

Brugen af bulk træmateriale til opvarmning finder sin anvendelse i små kedelrum og ovne. Savsmuld giver samme energi som træ med lignende masse og fugtindhold, men opbevaring af det i sin naturlige tilstand skaber snavs og støv. Derfor presses sådant affald til briketter af forskellige former.

Med nogle antagelser kan vi sige, at træ består af fibre (cellulose) og dets bindestof - lignin. Hvert stykke savsmuld og spåner bevarer sin integritet takket være denne polymer. For at etablere stærke forbindelser mellem de enkelte stykker skal de også limes sammen.

Under presseprocessen lægges der et stærkt tryk på savsmuldet, hvorved lignin frigives fra det og holder materialet sammen i formen. Denne binding er selvfølgelig ikke så stærk som i massivt træ, men det er nok til at den resulterende briket ikke falder fra hinanden.

Mængden af lignin i træ i forhold til tørmasse afhænger af træarten:

- gran: 30%;

- fyr: 27%;

- gran: 27%;

- asp: 22%;

- birk: 19%.

Jo højere procentdelen af ligninindholdet er, jo mindre tryk er nødvendigt for at frigive det. Derfor er det lettere selvstændigt at fremstille briketter baseret på savsmuld fra gran end fra birk.

Ud over den klassiske produktionspresse bulk brændstoffer Der er også en ekstruderingsmaskine. Essensen af dets arbejde er, at stoffet under påvirkning af en skrue passerer gennem en gradvist indsnævret kanal.

Dette skaber et meget højt tryk. Men implementering af denne mulighed derhjemme er kompleks og kræver specifik viden, så det er bedre at fokusere på modeller med en form.

Brug af klæbemiddel

Ved industriel produktion af presset brændstof bruges maskiner til at skabe tryk i området 500 – 3000 atm. Nogle producenter (for eksempel det tyske firma RUF) danner en briket gennem en kombination af kompression med en kraft på 2000 atm. og opvarmning af råmaterialet til en temperatur på 150°C. Densiteten af sådanne produkter når 1,2 kg/dm3.

Hvis du laver en briketpresse af skrotmateriale med dine egne hænder, vil du ikke være i stand til at opnå sådanne egenskaber. Derfor vil produkterne helt sikkert have en lavere densitet og være mere tilbøjelige til at smuldre.

Kompenser for utilstrækkelig ligninfrigivelse og opnå større styrke savsmuldsbriketter muligt ved at tilføje en tredjeparts klæbemiddel, såsom:

- Gylle. Den nødvendige massefraktion af dette bindemiddel opløst i vand er fra 5 til 10% af den samlede vægt.

- Vådt bølgepap.

- Den billigste tapetlim fortyndet i vand.

Procentdelen af bølgepap eller lim bestemmes eksperimentelt, da det afhænger af størrelsen af savsmuldet, dets fugtighed og det tryk, der skabes i formen.

Krav til anvendte råvarer

Selv ved brug af industrielt udstyr er det svært at få briketter eller piller af høj kvalitet fra træaffald, hvis deres tykkelse er mere end 4 mm. Størrelsen af materialet til hjemmelavede enheder skal være mindre. Dette skyldes lavere tryk og manglende opvarmning af råvaren.

Ideelt set bør savsmuldens diameter og spåntykkelse ikke være mere end 2 mm. Langt størstedelen af træaffaldet passer til disse parametre.

Men der er tidspunkter, hvor råvarerne er tilstoppede med små grene, træflis eller aftagende (barkstykker). Derefter, før presning, for at opnå en homogen masse, er det nødvendigt at udføre foreløbig forberedelse - knus materialet ved at føre det gennem en knuser.

For at opnå en god brikettæthed skal du undgå råmaterialer tilstoppet med græs, sand eller jord. Det jordvegetative lag, i modsætning til ler, har ikke astringerende egenskaber, så det pressede produkt vil let smuldre.

Du skal også overholde det procentvise forhold mellem mængden af bark - det bør ikke være mere end 5%. Det er umuligt at måle dette, men visuelt ser savsmuld med en betydelig mængde af aftagende ud mørkere. Savsmuldet skal være tørt. Øget luftfugtighed fører til større briketløshed og et fald i dens specifikke brændværdi.

Du kan tørre råvarerne om sommeren enten i solen eller i et ventileret område. Om vinteren bør tørring udføres i en veranda eller et andet bryggers med en let positiv temperatur. For mere intens fordampning kan du bruge tvungen ventilation.

Hvis trykket i en hjemmelavet presse til fremstilling af briketter fra savsmuld er utilstrækkeligt til at frigive lignin, tørres råvarerne ikke, men gennemblødes i vand sammen med et ekstra fastgørelsesmiddel. I dette tilfælde opnås bedre homogenitet under blanding, og overskydende fugt vil blive fjernet under komprimering.

Grundlæggende elementer i pressen

Hovedelementerne i en almindelig presse er en form (et glas, hvori bulkstoffet er placeret), et stempel og en trykskabende mekanisme. Det er ikke svært at lave dem selv, da de er typiske for briketteringsmaskiner.

Form anordning

Glasset, som savsmuld eller spåner hældes i, kaldes en form eller et kammer.Parametrene for briketten vil afhænge af dens geometri.

Typisk er kammeret konstrueret af rester af rundt eller formet stålrør. Stemplets bund, som går ind i glasset, er skåret ud af en tykvægget (mindst 3 mm tyk) plade.

Når du laver en form, skal du tage højde for forholdet mellem følgende mængder:

- formens tværsnitsareal (s, cm2);

- påført tryk på stemplet (u, kgf);

- specifikt tryk på råmaterialer (p, kgf/cm2).

Disse mængder er relateret af relationen:

p=u/s

Briketter, der anvender et ekstra bindemiddel, holder deres form godt, hvis de dannes ved et specifikt tryk på mere end 150 atm. (1 atm. ≈ 1 kgf/cm2). Baseret på muligheden for den kraft, der genereres af stemplet, beregnes kammerets tværsnitsareal.

For eksempel, hvis der er en 10 tons hydraulisk donkraft, så:

s < u / s = 10000 / 150 = 67 cm2.

Til sådanne forhold er et kvadratisk profilrør med en sidelængde på 80 mm eller et rundt rør med en nominel diameter på op til 90 mm egnet.

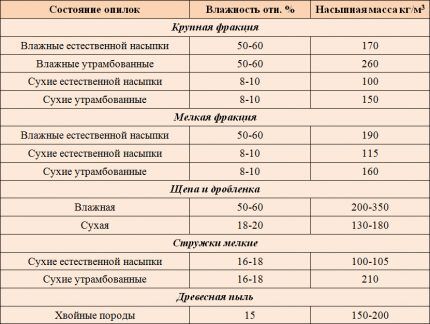

Længden af den resulterende briket (l) afhænger af formens højde (h), tæthed af råmaterialer i det oprindelige tørre (q1) og briketteret (q2) tilstand:

l = h * (q1 /q2)

Derudover kan du efter den første kompression hælde chipsene i glasset igen og gentage proceduren. På denne måde kan du bringe længden af det resulterende produkt næsten til højden af pressekammeret.

Under komprimeringen af savsmuld frigives fugt fra briketten. For at det kan komme frit ud, er kammeret perforeret med små huller med hyppigt mellemrum.

Efter at briketten er dannet, skal den fjernes fra formen. At bruge en fjeder og en falsk bund, som det ofte anbefales på internettet, er upraktisk. Højt tryk komprimerer fjederen fuldstændigt, så med tiden bliver dens form forvrænget, hvilket får den til at miste sine egenskaber.

Derfor skal du enten lave en aftagelig bund af formen og skubbe briketten ud, eller bygge en sammenklappelig kop. I det andet tilfælde skal du lave en ekstra skjorte til ham fra en stang.

Tilgængelige metoder til at skabe pres

Der er tre almindelige måder at opnå tryk på, som er velegnede til en hjemmelavet brændstofbriketpresse: ved hjælp af et håndtag, en hydraulisk donkraft eller en skrue. Hver af dem er gode på sin egen måde, og deres implementering i praksis er ikke særlig vanskelig.

Brug af muskelstyrke og løftestang

Normalt bruges et metalrør som løftestang. Det bør ikke bøje under påvirkning af menneskelig muskelstyrke. For eksempel er et forstærket vandrør med en diameter på 40 eller 50 mm med en vægtykkelse på 4 - 4,5 mm velegnet.

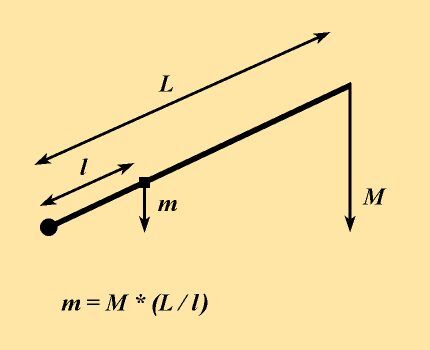

Længden af håndtaget og afstanden fra omdrejningspunktet til forbindelsen med stemplet vælges ikke kun ud fra opnåelse af det ønskede tryk. En anden vigtig parameter er dybden af nedsænkning af stemplet i glasset (h, cm).

Det beregnes ved hjælp af formlen:

h = R * (l/L)

Her er R (cm) den højde, som enden af håndtaget vil falde til.

Det er tilrådeligt at lave strukturen på en sådan måde, at nedsænkningsdybden af stemplet er tilstrækkelig til at danne en briket uden gentagen kompression med foreløbig tilsætning af materiale. Dette vil i høj grad øge produktionshastigheden.

Den nødvendige stempelnedsænkningsdybde (h, cm) kan beregnes ved at kende den indledende tørhed (q1) og briketteret (q2) densitet af råmaterialer og højden af glasset (H):

h = H * (1 – q1 /q2)

Hvis der af en eller anden grund opstår en fejl (normalt på grund af forkert bestemmelse af råmaterialets initiale tæthed), og nedsænkningsdybden af stemplet ikke er tilstrækkelig til at give produktet den nødvendige hårdhed, så er det ikke nødvendigt at fordøje hele strukturen.

Du kan enten reducere glassets højde eller ved at tilføje savsmuld trykke en briket i to eller tre omgange.

Anvendelse af hydraulisk donkraft

For at skabe stærkt tryk bruges hydrauliske anordninger, såsom de sædvanlige flaskedonkrafte. Som regel er sådanne hydrauliske enheder tilgængelige i en husstand, hvor der er en bil eller andet udstyr, men deres bæreevne kan være utilstrækkelig.

Jacks er billige. Således kan modeller designet til 30-40 tons købes for mindre end 5 tusind rubler. Og med sådanne indikatorer er det allerede muligt at få briketter med stort tværsnit eller flere (3-5) kopier af almindelig størrelse på én gang.

For at producere flere briketter på samme tid placeres det nødvendige antal forme i en række. Den midterste bevægelige ramme skal være stærk, så den ikke bøjer med tiden. Det er bedst lavet af en I-bjælke eller tykvægget profilrør.

Selve presseprocessen tager længere tid end ved brug af et håndtagsdesign. Brugen af en kraftig hydraulisk donkraft gør det dog muligt at opnå meget større specifikt tryk på emnet. Briketterne er mere jævne og tætte og har allerede en attraktiv præsentation.

Skruepressemekanisme

Funktionsprincippet for en manuel skruepresse ligner en håndtagspresse, kun den påførte kraft overføres i en vinkel på 90°. Jo større håndtagsdiameter og jo mindre gevindstigning, jo større er trykforøgelsesfaktoren.

Dette design giver også mulighed for at generere et større tryk end en håndtagsbaseret maskine. Dens betydelige ulempe er den langsomste driftshastighed blandt de præsenterede muligheder.

Fordelene omfatter dog:

- enkelhed af design;

- muligheden for at købe en sådan presse for små penge med mindre modifikationer til briketteringsbehov;

- lille størrelse.

Når du arbejder med en skruepresse, bør du ikke bruge den "hele vejen", når fysisk styrke ikke længere er nok til at dreje mekanismen. I dette tilfælde virker kraften påført af en person på tråden på den ene side, og på den anden side (ved 90°) er modstandskraften af den resulterende briket. Dette vil føre til hurtigt gevindslid eller brud.

For ikke at overdrive det og ikke bryde mekanismen, skal du opnå et tilstrækkeligt resultat på testkopier og enten installere en holder eller lave et mærke på tråden med en markør, der markerer dens maksimalt tilladte position.

Konklusioner og nyttig video om emnet

At lave en hjemmelavet håndtagspresse.Fremstilling af hoveddele og beskrivelse af driftsprincippet:

Forfining af maskindesignet og selve briketpresseprocessen:

Maskine til samtidig produktion af flere briketter baseret på en hydraulisk donkraft:

Det er ikke svært at lave en briketteringsmaskine til savsmuld selv. Du kan vælge at bruge håndtag, hydraulik eller skrueprincip til at skabe tryk. Men vi skal huske, at kvaliteten af fremstillede produkter ikke kun afhænger af den samlede mekanisme, men også af forberedelsen af råmaterialer.

En korrekt opsat proces vil hjælpe med at give din gård højkvalitets og billigt brændstof og endda organisere salget.

Vil du gerne tale om, hvordan du lavede briketter til opvarmning med dine egne hænder? Har du værdifulde anbefalinger om emnet for artiklen, som du er villig til at dele med besøgende på webstedet? Skriv venligst kommentarer i blokken nedenfor, post billeder her og stil spørgsmål.

Principper for beregninger og formler (enkle), tak for det. Men efter at have set nok af alt (under hensyntagen til det faktum, at jeg aldrig skulle gøre noget med mine hænder), var jeg nødt til at opfinde en håndpresse af mit eget design og også udføre den (med mine egne hænder), på trods af kendsgerning, at opgaven blev stillet "fra hvad der er til rådighed", i garagekælder). Ja, alt lykkedes.Og designet viste sig at være så originalt, at ikke en eneste video (og jeg så dem - wow!) ikke har noget i nærheden!!! :)) Folk, der var interesserede i dette emne, siger også, at de aldrig har set noget lignende ! Men om vinteren skal pressen bringes til den endelige idé, det vil sige at tilføje muligheden for både hydraulik og pneumatik, det vil sige, ideen er universalitet og maksimal bekvemmelighed, valg og variation, kort sagt: - uanset hvad din kære ønsker :))! Forresten: - der er et stempel på håndtaget, og der er ni matricer (dannende matricer)! , dog lige så mange du vil - mindst en, mindst to, mindst seks, mindst ni, dog kan du have flere, hvis nogen har brug for det :)) Omtrent det samme! Jeg tror på, at du kan tegne patent, men i dit lille hjem (hvorfor det ville DØDE), vil du ikke ansøge om patent! (Jeg er træt af russisk-generoer!) Det er nemmere for mor i Rusland! (i Rusland bruger de dog allerede mine ideer, selvom de stjal dokumentationen! Og selve BNP - anlægget blev åbnet, med stor fanfare!!! Og det er vores, fra Novorossiya!!!, forresten, transnationale virksomheder har allerede smækket og brugt det! Men dette er et helt andet område og har absolut intet at gøre med brændstofbriketter. Men i mit hoved har disse udviklinger akkumuleret..., af en eller anden grund kom vestlige ingeniører ikke til dem,) Beklager den detaljerede kommentar.