Hvilke metoder bruges under ikke-destruktiv testning - hovedopgaverne

Rørledninger er motorveje, der består af et stort antal rør forbundet med hinanden ved svejsning. Sidstnævnte kan udføres dårligt, hvilket vil medføre uoprettelige konsekvenser - brud på svejsningen. Derfor, før rørledningen sættes i drift, udføres ikke-destruktiv test af rørledninger.

Artiklens indhold:

Hvor vigtig er kvalitetskontrol?

Rørhovedkonstruktioner udsættes for alvorlige belastninger, både indefra og udefra. Derfor lægges der særlig vægt på kvalitetskontrol af svejsninger.

Svejseproces forbundet med høje temperaturer, der smelter rørenes metal. Det er på dette tidspunkt, at deres struktur ændres. Hvis du ikke følger svejseprocesteknikken, vil der efter afkøling dannes defekter inde i sømmen. Det svejste metal bliver uhomogent.

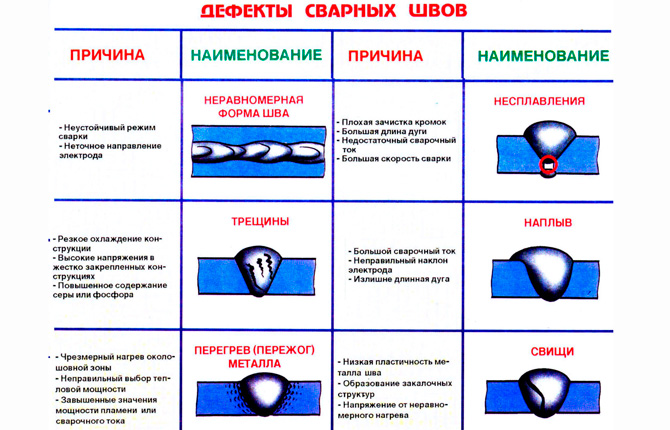

Typer af defekter:

- Ekstern. Tydeligt synligt på sømoverfladen. Denne kategori omfatter også de fejl, der er placeret inde i metallet i en dybde på ikke mere end 2 mm.

- Indvendigt er de også dybe. Placeret dybere end 2 mm.

Defekter i rørledningssamlinger har forskellige former og placeringer. Blandt dem er der fejl med standardnavne og specifikke:

- Revner. En defekt, der er flere gange længere, end den er bred. Dette er det farligste øjeblik i svejsningen, som ofte fører til brud. Revner kommer i to kategorier. De kan placeres både inde i sømmen og udenfor.Gennem sprækker stødes ofte på. De er de farligste.

- Porer er også skaller. Kugleformede defekter (formen kan være anderledes, men altid hul), dannet på grund af gasser, der frigives under svejseprocessen af metal. Tilhører den indre gruppe.

- Kratere. Disse er praktisk talt porer, der er dannet på overfladen af rørledningssvejsningen (små fordybninger). Årsagen til deres udseende er et brud i svejsebuen. Faren ved kratere er, at hvor de dukker op, falder tykkelsen af svejsningen. Og dette påvirker styrken af leddet.

- Underskæringer. Dannet ved grænsen mellem enderne af rørene og svejsningen. På grund af dette reduceres kontaktområdet mellem de to metaller. I sådanne områder øges den indre spænding, især når belastningen på rørledningen stiger.

- Overspændinger. Dette er et lag af metal, der påføres overfladen af svejsningen. Det viser sig, at de øvre og nedre lag praktisk talt ikke er forbundet med noget. Tilslutningstværsnittet er ikke det samme som krævet af GOST.

- Manglende penetration. Intern type defekter. Det er kendetegnet ved, at der inde i rørledningsforbindelsen er metal, der ikke har de krævede egenskaber. Det blev skabt under påvirkning af en lavere temperatur end krævet af GOST. Derfor, på grund af belastningerne i et sådant område, øges spændingen af metallet hurtigt, hvilket fører til deformation med efterfølgende brud.

- Svejsemetallet er porøst. Disse er stadig de samme porer eller hulrum, kun små i størrelse og fordelt jævnt over hele volumen af den svejste samling (som helhed eller i sektioner).

- Fremmede partikler inde i svejsemetallet. Årsagen er dårligt arbejde af svejseren. Inden svejsearbejdet påbegyndes, rengøres alle overflader, der skal samles, grundigt. Typisk bruges metalbørster og affedtningsmidler til dette.Hvis forberedelsen ikke udføres, kommer der snavs ind i svejsningen, hvilket reducerer dens styrke.

- Brænde ud. Det er, når svejseteknologien brydes, og elektrodebuen passerer gennem samlingens metal. Af samme grund dannes der hængende på den anden side.

For at sikre, at alle disse problemer ikke påvirker driften af rørledningen, udføres kontrol. I dag bruges forskellige metoder, men de falder alle ind under den ikke-destruktive kategori. Der er også destruktive teknikker, men de bruges til laboratorieforskning. Ikke-destruktiv i alle andre tilfælde.

De er praktiske fordi:

- der er ingen grund til at skære genstanden ud og tage den til laboratoriet;

- alle processer udføres på svejsestedet;

- For at udføre kontrol kræves kompakt udstyr med lav vægt.

Der er strenge krav til ikke-destruktiv test af rørledninger. Diagnosen stilles af en uddannet specialist. Samtidig overholdes reglerne og reglerne for kontrol nøje.

Hvilke metoder bruges under ikke-destruktiv test?

Der er flere typer ikke-destruktiv test af rørledninger, som bruger forskellige materialer, enheder og teknologier.

Grundlæggende:

- Visuel og målekontrol.

- Radiografisk fejldetektion.

- Brug af ultralyd.

- Magnetisk fejldetektion.

- Kapillær metode.

Visuel måling

Denne type rørledningsinspektion er baseret på inspektion af rørforbindelser, både visuelt og ved hjælp af måleinstrumenter. Derfor opdager denne teknik kun eksterne defekter.

Denne ikke-destruktive metode er unøjagtig, selvom den er enkel at udføre. Denne type kontrol er obligatorisk. Det udføres, før man går videre til en anden ikke-destruktiv metode.Når alt kommer til alt, efter at have opdaget en fejl på overfladen, behøver du ikke at gå videre til en anden fase, som er dyrere at fuldføre. Et sådant led kan straks afvises.

Hvad angår nem implementering, bruges en simpel måleanordning normalt til dette, for eksempel en skydelære eller lineal. Før målinger renses området med fejlen med alkohol, syre eller andet opløsningsmiddel.

Hvis for eksempel revnen er lille, så brug et forstørrelsesglas til at hjælpe. En forudsætning for at udføre denne form for ikke-destruktiv test er at bestemme formen på defekten og dens størrelse.

Radiografisk fejldetektion

En af de mest nøjagtige metoder til ikke-destruktiv test af en rørledning, som giver dig mulighed for at identificere selv mindre fejl i svejsningen. Samtidig bestemmes deres nøjagtige placering.

Teknikken er baseret på konventionelle røntgenstråler. Der bruges en lille installation, der scanner rørledningselementernes metalforbindelser og viser dem på røntgenfilm.

Ikke-destruktiv ultralydstest

Teknologien er baseret på akustiske ændringer inde i metallet. Hvis den er homogen, vil lyden passere uden at ændre dens karakteristika og retning. Når en defekt støder på undervejs, vil ændringer dukke op, og de vil blive afspejlet på modtageren. Hovedparameteren for forandring er lydens hastighed.

Essensen af den ikke-destruktive teknik:

- ultralyd, som har en ultrahøj vibrationsfrekvens, frigives fra forstærkeren;

- det passerer gennem svejsningen;

- hvis det kolliderer, for eksempel med en revne eller skal, så vil det blive reflekteret fra deres indre overflade (hulrum), ændre retning og vende tilbage til modtageren.

Jo større brydningsvinklen er, jo større er revnen eller anden defekt.

Magnetisk ikke-destruktiv test

Der er et sådant udtryk som magnetisk permeabilitet. Det er, når magnetiske bølger passerer gennem metal over en vis periode. Hvis denne indikator falder, blev der inde i materialet stødt på en forhindring på vejen for bølgerne, som de begyndte at bøje rundt. Derfor faldt deres hastighed, og deres rejsetid steg.

For at udføre denne ikke-destruktive test af rørledningssvejsede samlinger anvendes specialudstyr. Med dens hjælp føres elektromagnetiske bølger gennem metal. Pulver hældes først på overfladen eller en suspension med jern indeni hældes. Mineralet samler sig omkring det defekte område.

Der er en anden mulighed kaldet magnetografi. Her anvendes i stedet for pulver eller suspension magnetisk film. Alle metalets ufuldkommenheder vises på det. Efter kontrolprocedurerne placeres filmen i en fejldetektor, hvorfra informationen aflæses. Det kan være lyd eller i form af billeder.

Penetrerende ikke-destruktiv test

Denne teknologi gør det muligt at opdage svejsedefekter i et rørledningssystem ved hjælp af specielle væsker kaldet penetranter. Deres hovedegenskab er at trænge igennem materialer, selvom de har kapillære forandringer.

Disse væsker inkluderer:

- petroleum;

- terpentin;

- benzen;

- transformerolie mv.

Hvis penetranten er gået gennem rørsamlingens metal, betyder det, at der er en fejl i den. Hvis det ikke går, så er alt i orden.

Ikke-destruktiv testproces:

- kridt eller kaolin i flydende form påføres rørledningens svejsede samling;

- efter at det påførte lag er tørret, fjernes den tørre del;

- Petroleum påføres oven på det resterende lag;

- efter en halv time skal du kontrollere bagsiden af leddet;

- hvis der findes petroleumslækager der, så er sømmen defekt, hvis ikke, er forbindelsen pålidelig.

I dag tilsættes stoffer til penetranter, der hjælper til tydeligere at identificere metalfejl. Primært to:

- rødt pigment;

- selvlysende stof.

Den første bruges, når bekæmpelse udføres i løbet af dagen med naturlig belysning af området. Den anden nat, hvortil der bruges ultraviolette lamper.

Ikke-destruktiv test af en rørledning, der ikke er udsat for tunge belastninger, kan udføres på enklere måder: hydraulisk eller pneumatisk. For at gøre dette tvinges vand eller luft ind i rørledningen under tryk, henholdsvis.

I det første tilfælde udføres ikke-destruktiv test ved at identificere lækager fra den modsatte side af forbindelsen, det vil sige fra ydersiden af rørene. I den anden anvendes der desuden skum, som påføres svejsningen. Hvis det begynder at boble, er der en defekt.

Ikke-destruktive metoder til inspektion af rørledninger har gjort det lettere at verificere integriteten og kvaliteten af rørforbindelser. Brugen af fejldetektion, især med hensyn til røntgen og ultralyd, har bragt sandsynligheden for at opdage svejsefejl næsten tættere på 100 %. Desuden giver en sådan kontrol dig mulighed for at finde ud af, hvor defekten er placeret, hvor mange der er, hvilken størrelse og form.

Hvad mener du, er det nødvendigt at bruge mere komplekse metoder til ikke-destruktiv test af rørledninger eller kan vi klare os ved at levere vand/luft til systemet? Skriv i kommentarerne. Del artiklen på sociale netværk og gem den i dine bogmærker.

Du vil lære mere om, hvordan svejsninger inspiceres i videoen.

Kilder:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html