Sådan vælger du glasfiberrør: produktionsspecifikationer og gennemgang af førende producenter

Takket være kombinationen af de positive egenskaber ved glas og polymerer har glasfiberrør næsten ubegrænsede anvendelsesmuligheder - fra at arrangere ventilationskanaler til at lægge petrokemiske ruter.

I denne artikel vil vi overveje de vigtigste egenskaber ved glasfiberrør, markeringer, fremstillingsteknologier af polymerkompositter og sammensætningen af bindende komponenter, der bestemmer komposittens driftsområde.

Vi vil også præsentere vigtige udvælgelseskriterier og være opmærksomme på de bedste producenter, fordi en vigtig rolle i produktkvaliteten spilles af producentens tekniske evner og omdømme.

Artiklens indhold:

Generelle egenskaber af glasfiber

Glasfiber er et plastmateriale, der indeholder glasfiberkomponenter og et bindemiddel (termoplastiske og termohærdende polymerer). Sammen med deres relativt lave densitet har glasfiberprodukter gode styrkeegenskaber.

I løbet af de sidste 30-40 år har glasfiber været meget brugt til fremstilling af rørledninger til forskellige formål.

Motorvejene kombinerer kvaliteterne af glas og polymerer:

- Let vægt. Den gennemsnitlige vægt af glasfiber er 1,1 g/cc. Til sammenligning er den samme parameter for stål og kobber meget højere - henholdsvis 7,8 og 8,9. På grund af dens lethed lettes installationsarbejde og transport af materiale.

- Korrosionsbestandighed. Komponenterne i kompositten har lav reaktivitet og er derfor ikke udsat for elektrokemisk korrosion og bakteriel nedbrydning. Denne kvalitet er et afgørende argument til fordel for glasfiber til underjordiske forsyningsnet.

- Høje mekaniske egenskaber. Den absolutte trækstyrke af kompositten er ringere end stål, men den specifikke styrkeparameter er væsentligt bedre end termoplastiske polymerer (PVC, HDPE).

- Vejrbestandighed. Grænsetemperaturområde (-60 °C..+80 °C), behandling af rør med et beskyttende lag af gelcoat sikrer immunitet mod UV-stråler. Derudover er materialet modstandsdygtigt over for vind (grænse – 300 km/t). Nogle producenter hævder, at deres rørfittings er seismisk resistente.

- Brandmodstand. Ikke-brændbart glas er hovedbestanddelen af glasfiber, så materialet er svært at antænde. Ved afbrænding frigives den giftige gas dioxin ikke.

Glasfiber har lav varmeledningsevne, hvilket forklarer dens varmeisoleringsegenskaber.

Efterhånden som de indvendige vægge slibes, bliver fibrene blotlagte og brækker af - partikler kan komme ind i det transporterede medium.

Teknologier til fremstilling af glasfiberrør

Det færdige produkts fysiske og mekaniske egenskaber afhænger af produktionsteknikken. Kompositarmering fremstilles ved fire forskellige metoder: ekstrudering, pultrudering, centrifugalstøbning og coiling.

Teknologi #1 - ekstrudering

Ekstrusion er en teknologisk proces baseret på kontinuerlig presning af pastaagtigt eller højviskos materiale gennem et formningsværktøj. Harpiksen blandes med knust glasfiber og en plasthærder og føres derefter ind i ekstruderen.

En højtydende ekstruderingslinje gør det muligt at opnå rammeløse kompositprodukter til en lav pris, men efterspørgslen efter den er begrænset på grund af lave mekaniske egenskaber. Grundlaget for polymermatrixen er polypropylen og polyethylen.

Teknologi #2 - pultrudering

Pultrusion er en teknologi til fremstilling af lange kompositelementer med lille diameter med konstant tværsnit. Ved at passere gennem en opvarmet formningsform (+140 °C) "trækkes" dele af glasfibermateriale imprægneret med termohærdende harpiks ud.

I modsætning til den ekstruderende proces, hvor den bestemmende indflydelse er tryk, spilles denne rolle i en pultrusiv enhed af trækkende handling.

Teknologisk proces:

- Fibertråde fra spoler føres ind i et polymerbad, hvor de imprægneres med termoplastiske harpikser.

- De behandlede fibre passerer gennem en præformningsenhed - trådene er justeret og får den ønskede form.

- Den uhærdede polymer kommer ind i matricen. Ved hjælp af flere varmelegemer skabes den optimale tilstand for polymerisering, og tegnehastigheden vælges.

Det hærdede produkt trækkes af en tegnemaskine og saves i segmenter.

Karakteristiske træk ved pultruderingsteknologi:

- polymerer, der kan forarbejdes — epoxy, polyesterharpikser, vinyler;

- tegnehastighed — brugen af innovative optimerede "pultrusion"-polymerer gør det muligt at fremskynde brækningen til 4-6 m/min. (standard – 2-3 m/min.);

- arbejdsområde opløb: minimum – 3,05*1 m (trækkraft op til 5,5 t), maksimum – 1,27*3,05 m (trækkraft – 18 t).

Udgangen er et rør med perfekt glatte udvendige og indvendige vægge, høje styrkeegenskaber.

Ulemperne ved metoden vedrører ikke kvaliteten af det oprindelige produkt, men til selve teknologien.Argumenter imod: høje omkostninger og varighed af produktionsprocessen, umuligheden af at fremstille rør med stor diameter designet til betydelige belastninger.

Teknologi #3 - centrifugalstøbning

schweizisk virksomhed Hobas udviklet og patenteret centrifugaldannelsesteknikken. I dette tilfælde udføres produktionen fra rørets ydervæg til indervæggen ved hjælp af en roterende form. Rørledningen indeholder: knuste glasstrenge, sand og polyesterharpikser.

Råmaterialer tilføres til en roterende matrix - strukturen af den ydre overflade af rørledningen dannes. Under produktionen blandes faste komponenter, fyldstof og glasfiber i den flydende harpiks - under påvirkning af en katalysator sker polymerisationen hurtigere.

Yderligere fordele:

- høj nøjagtighed af dimensioner af det oprindelige produkt (det indre tværsnit af den roterende form svarer til den ydre diameter af det færdige produkt);

- evnen til at støbe en væg af enhver tykkelse;

- høj ringstivhed af polymerkompositten;

- opnåelse af en glat overflade udvendig og indvendig rørfittings.

Ulempen ved centrifugal produktion af glasfiberrør er energiintensitet og høje omkostninger ved slutproduktet.

Teknologi #4 - progressiv vikling

Den mest populære teknik er kontinuerlig vikling. Røret skabes ved at veksle dornen med glasfiber og polymerer med køleprocesser. Produktionsmetoden har flere undertyper.

Spiralring teknologi

Fiberstableren er en speciel ring, rundt om hvis omkreds der er matricer med gevind.

Arbejdselementet bevæger sig kontinuerligt langs den bevægelige rammes akse og fordeler fibrene langs de spiralformede linjer.

De vigtigste fordele ved metoden:

- ensartet styrke over hele overfladen af motorvejen;

- fremragende tolerance over for trækbelastninger - revner er udelukket;

- skabelse af produkter med variable diametre og sektioner med komplekse konfigurationer.

Denne teknik gør det muligt at opnå højstyrke rør designet til drift under højt tryk (pumpe- og kompressortekniske netværk).

Spiral tape vikling

Teknikken ligner den forrige, forskellen er, at stableren fremfører et smalt bånd af fibre. Et tæt forstærkningslag opnås ved at øge antallet af gennemløb.

Produktionen involverer billigere udstyr end spiralringmetoden, men "tape" vikling har et par væsentlige ulemper:

- begrænset ydeevne;

- Løs lægning af fibre reducerer styrken af rørledningen.

Spiral-tape-metoden er relevant til fremstilling af rørfittings under lavt, moderat tryk.

Længde-tværgående metode

Kontinuerlig vikling udføres - stableren placerer langsgående og tværgående fibre samtidigt. Der er ingen omvendt bevægelse.

Metodens egenskaber:

- bruges primært ved fremstilling af rør med et tværsnit på op til 75 mm;

- der er mulighed for at stramme de aksiale gevind, på grund af hvilken styrke opnås, som ved spiralmetoden.

Længde-tværgående teknologi er yderst produktiv. Maskinerne giver dig mulighed for at ændre forholdet mellem aksial- og ringarmering i et bredt område.

Cross-layer tværgående teknologi

Udviklingen af Kharkov-ingeniører er efterspurgt blandt indenlandske producenter. Med skrå vikling producerer stableren et "slør" bestående af et bundt af forbindelsestråde. Båndet føres på rammen i en lille vinkel, overlappende med den forrige drejning - en ringforstærkning dannes.

Efter afslutning af behandlingen af hele dornen rulles fibrene med ruller - de resterende bindende polymerer fjernes, og den forstærkende belægning komprimeres.

Funktioner ved skrå rifling:

- tæthed af glasfibre;

- ubegrænset diameter af producerede rør;

- høje dielektriske egenskaber på grund af fraværet af kontinuerlig forstærkning langs aksen.

Elasticitetsmodulet for "tværlags" glasfiber er ringere end andre teknikker. På grund af risikoen for mellemlagsrevner kan metoden ikke implementeres ved oprettelse af rørledninger under højt tryk.

Parametre til valg af glasfiberrør

Valget af glaskompositrør er baseret på følgende kriterier: stivhed og designtryk, type af forbindelseskomponent, designtræk ved væggene og tilslutningsmetode.Væsentlige parametre er angivet i de medfølgende dokumenter og på hvert rør - forkortede markeringer.

Hårdhed og trykklassificering

Stivheden af glasfiber bestemmer materialets evne til at modstå ydre belastninger (tyngde af jorden, trafik) og tryk på væggene indefra. I henhold til ISO-standardisering er rørfittings klassificeret i flere stivhedsklasser (SN).

Graden af stivhed øges, når vægtykkelsen af glasfiberrørledningen øges.

Klassificering efter nominelt tryk (PN) viser gradueringen af produkter i forhold til det sikre væsketryk ved en temperatur på +20 ° C gennem hele deres levetid (ca. 50 år). Måleenheden for PN er MPa.

Nogle producenter, såsom Hobas, angiver kombinerede egenskaber for to parametre (tryk og hårdhed) ved hjælp af en fraktion. Rør med et arbejdstryk på 0,4 MPa (klasse PN - 4) med en hårdhedsgrad (SN) på 2500 Pa vil blive mærket - 4/2500.

Type bindemiddel

Rørets ydeevneegenskaber afhænger i høj grad af typen af bindemiddel. I de fleste tilfælde anvendes polyester- eller epoxyadditiver.

Funktioner af PEF-bindere

Væggene er dannet af termohærdende polyesterharpikser forstærket med glasfiber og sandadditiver.

De anvendte polymerer har vigtige egenskaber:

- lav toksicitet;

- hærdning ved stuetemperatur;

- pålidelig vedhæftning til glasfibre;

- kemisk inertitet.

Kompositrør med PEF-polymerer er ikke udsat for korrosion og aggressive miljøer.

Egenskaber for epoxyharpiks

Bindemidlet giver materialet øget styrke. Temperaturgrænsen for kompositter med epoxider er op til +130 °C, det maksimale tryk er 240 atmosfærer.

En yderligere fordel er næsten nul termisk ledningsevne, så de samlede linjer kræver ikke yderligere termisk isolering.

Vægdesign af kompositrør

Ifølge deres design er de opdelt i: et-, to- og trelags glasfiberrør.

Karakteristika for enkeltlagsprodukter

Rørene har ikke en beskyttende foring, på grund af hvilken de er lave i omkostninger. Funktioner ved rørfittings: umuligt at bruge i regioner med vanskeligt terræn og barskt klima.

Disse produkter kræver også omhyggelig installation - grave en stor rende, arrangere en sand "pude". Men omkostningerne ved installationsarbejde stiger på grund af dette.

Funktioner af dobbeltlagsrør

Produkterne er foret indefra med en filmbelægning - polyethylen med høj densitet. Beskyttelsen øger kemisk modstand og forbedrer ledningens tæthed under ydre belastninger.

Driften af ventiler i olieindustrielle rørledninger har dog afsløret svaghederne ved to-lags modifikationer:

- utilstrækkelig vedhæftning mellem det strukturelle lag og foringen - krænkelse af væggenes soliditet;

- forringelse af elasticiteten af den beskyttende film ved minusgrader.

Ved transport af et gasholdigt medium kan foringen skalle af.

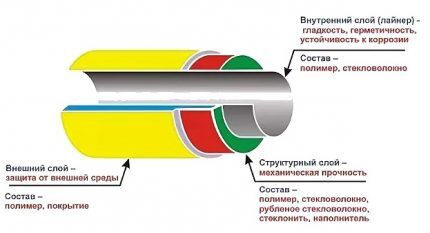

Parametre for tre-lags rør

Struktur af glasfiberrør:

- Ydre polymerlag (tykkelse 1-3 mm) – øget mekanisk og kemisk resistens.

- Strukturelt lag – et strukturlag, der er ansvarlig for produktets styrke.

- Liner (tykkelse 3-6 mm) – indvendig skal lavet af glasfiber.

Det indre lag giver glathed, tæthed og udjævner cykliske svingninger i det indre tryk.

Metode til tilslutning af glasfiberledning

Ud fra tilslutningsmetoden er udvalget af kompositrørsfittings opdelt i 4 grupper.

Gruppe nr. 1 - muffe-tapsamling

Elastiske gummipakninger er monteret i gensidige riller på rørenes endespidser. Sæderingene er dannet ved hjælp af elektronisk styret udstyr, hvilket sikrer præcis placering og dimensioner.

Gruppe nr. 2 - klokketappe med tætning og prop

Ved konstruktion af en overjordisk rørledning er det nødvendigt at kompensere for virkningen af aksiale kræfter på rørledningen. Til dette formål er der udover forseglingen placeret en prop.Elementet er lavet af metalkabel, polyvinylchlorid eller polyamid.

Gruppe nr. 3 - flangeforbindelse

Sammenføjning af en kompositrørledning med formede fittings eller metalrør. Tilslutningsmålene for glasfiberflanger er reguleret GOST 12815-80.

Gruppe nr. 4 - klæbefiksering

Permanent forbindelsesmetode - en sammensætning af forstærkende glasmaterialer med tilsætning af en "kold" hærdende polyesterkomponent påføres enderne. Metoden sikrer linens styrke og tæthed.

Mærkning af det beskyttende indre lag

Fremgangsmåden til fremstilling af rørprodukter gør det muligt at fremstille produkter med forskellige sammensætninger af det indre lag, som bestemmer rørledningens modstand mod det transporterede medium.

Indenlandske producenter bruger følgende markeringer til beskyttende belægninger.

Bogstavbetegnelsen afspejler det tilladte anvendelsesområde:

- EN – transport af væske med slibemidler;

- P – levering og fjernelse af koldt vand, herunder drikkevand;

- x – brug i kemisk aggressive gas- og væskemiljøer er tilladt;

- G – varmtvandsforsyningssystemer (grænse 75 °C);

- MED – andre væsker, herunder dem med høj surhedsgrad.

Den beskyttende belægning påføres i et lag på op til 3 mm.

Gennemgang af produkter fra førende producenter

Blandt de forskellige produkter, der præsenteres, er der velrenommerede mærker med mange års positivt omdømme. Disse omfatter produkter fra følgende virksomheder: Hobas (Schweiz), Steklokompozit (Rusland), Amiantit (en virksomhed fra Saudi-Arabien med produktionsfaciliteter i Tyskland, Spanien, Polen), Ameron International (USA).

Unge og lovende producenter af kompositglasfiberrør: Poliek (Rusland), Arpipe (Rusland) og Fiberglass Pipe Plant (Rusland).

Producent #1 - HOBAS mærke

Mærkets fabrikker er placeret i USA og mange europæiske lande. Hobas-gruppens produkter har opnået verdensomspændende anerkendelse for deres fremragende kvalitet. BRT-rør med polyesterbinder fremstilles ved hjælp af centrifugalstøbeteknologi af glasfiber og umættet polyesterharpiks.

Karakteristika for Hobas kompositrør:

- diameter – 150-2900 mm;

- SN-hårdhedsklasse – 630-10.000;

- PN-trykniveau – 1-25 (PN1 – rørledning uden tryk);

- tilstedeværelsen af en indre foring anti-korrosionsbelægning;

- modstandsdygtighed over for sure miljøer over et bredt pH-område.

Der er etableret produktion af formede dele: albuer, adaptere, flangerør og T-stykker.

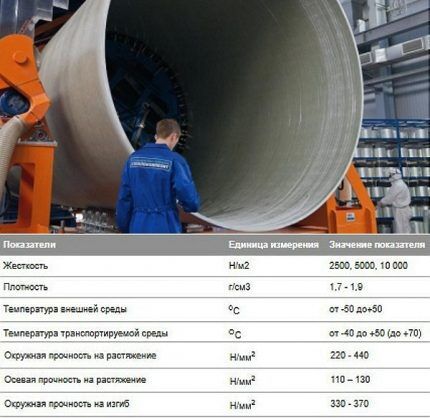

Producent #2 - Steklokompozit firma

Steklokompozit-virksomheden har etableret en linje til produktion af Flowtech glasfiberrør; produktionsteknikken er kontinuerlig vikling.

Der anvendes udstyr med dobbelt tilførsel af harpiksholdige stoffer.Højteknologiske harpikser bruges til at lægge det indre lag, og billigere sammensætninger påføres det strukturelle lag. Teknikken giver dig mulighed for at rationalisere materialeforbrug og reducere omkostningerne ved produkter.

Producent #3 - Amiantit mærke

Hovedkomponenterne i Amiantit Flowtite-rør er: glasfiber, polyesterharpiks, sand. Den anvendte teknik er kontinuerlig vikling, hvilket sikrer oprettelsen af en flerlagsrørledning.

Glasfiberstrukturen omfatter seks lag:

- udvendig vikling lavet af ikke-vævet tape;

- kraftlag - hakket glasfiber + harpiks;

- mellemlag - glasfiber + sand + polyesterharpiks;

- re-lag magt;

- foring af glastråde og harpiks;

- beskyttende belægning lavet af non-woven glasfiber.

De udførte undersøgelser viste høj slidstyrke - over 100 tusinde cyklusser af grusbehandling udgjorde tabet af den beskyttende belægning 0,34 mm.

Producent #4 - Poliek firma

Poliek LLC producerer forskellige modifikationer af Fpipes rørprodukter lavet af glasfiber. Fremstillingsteknikken (kontinuerlig skrå langsgående-tværgående vikling) tillader skabelsen af trelagsrør op til 130 cm i diameter.

Polymer kompositmaterialer bruges til fremstilling af foringsrør, forbindelser til vandløftende søjler, vandforsyningsrørledninger og varmesystemer.

Ud over glasfiberrør tilbyder markedet mange produkter fremstillet af andre materialer - stål, kobber, polypropylen, metal-plast, polyethylen mv. Som på grund af deres mere overkommelige pris bruges aktivt i forskellige områder af husholdningsbrug - installation af varmesystemer, vandforsyning, kloakering, ventilation mv.

Du kan gøre dig bekendt med egenskaberne ved rør lavet af forskellige materialer i vores følgende artikler:

- Metal-plastrør: typer, tekniske egenskaber, installationsfunktioner

- Polypropylenrør og fittings: typer af PP-produkter til rørledningssamling og tilslutningsmetoder

- Plastventilationsrør til emhætter: typer, deres egenskaber, anvendelse

- Kobberrør og fittings: typer, markeringer, træk ved kobberrørledningsarrangement

- Stålrør: typer, sortiment, oversigt over tekniske egenskaber og installationsnuancer

Konklusioner og nyttig video om emnet

Fremstillingsteknologi og muligheden for at bruge glasfiberrør:

Sammenligning af kontinuerlige og periodiske fiberviklingsteknikker:

I privat boligbyggeri anvendes glasfiberrør ret sjældent. Hovedårsagen er de høje omkostninger sammenlignet med plastikmodstykker. Men i den industrielle sfære værdsættes kvaliteten af kompositten, og slidte metallinjer udskiftes i massevis med glasfiber..

Efter at have læst vores artikel, har du stadig spørgsmål? Spørg dem i kommentarfeltet - vores eksperter vil forsøge at give et omfattende svar.

Eller måske vil du supplere det præsenterede materiale med relevante data eller eksempler fra personlig erfaring? Skriv venligst din mening under denne artikel.

På et tidspunkt valgte jeg de forkerte glasfiberrør til vandforsyningen og problemer, selvfølgelig voldte de mig meget. De klagede over partikler af noget ukendt i vandet, men de flød konstant.

Har nogen brugt produkterne (glasfiberrør) fra denne plante? — https://ntt.su

Hvad kan du sige om kvaliteten?

Artiklen indeholder mange unøjagtigheder med hensyn til både metoder og endelige karakteristika. Jeg håber, at forfatteren ikke tillod dem med vilje